Загрузил

nphne-mzp2kfjo

Материалы и датчики: свойства, технологии и функции

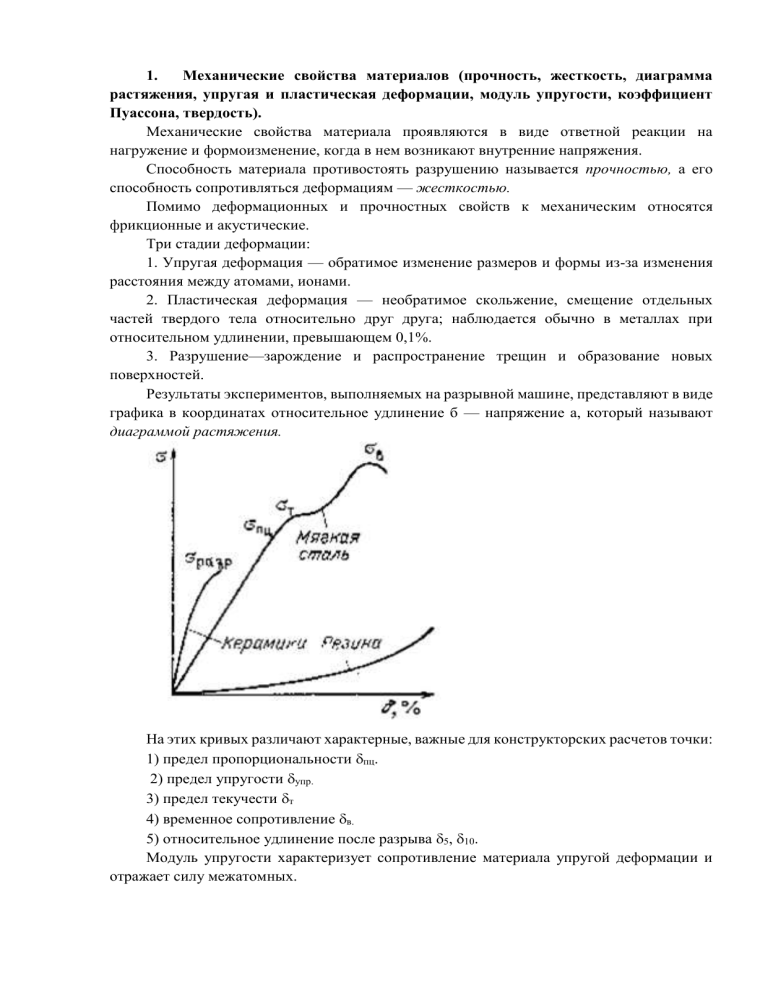

1. Механические свойства материалов (прочность, жесткость, диаграмма растяжения, упругая и пластическая деформации, модуль упругости, коэффициент Пуассона, твердость). Механические свойства материала проявляются в виде ответной реакции на нагружение и формоизменение, когда в нем возникают внутренние напряжения. Способность материала противостоять разрушению называется прочностью, а его способность сопротивляться деформациям — жесткостью. Помимо деформационных и прочностных свойств к механическим относятся фрикционные и акустические. Три стадии деформации: 1. Упругая деформация — обратимое изменение размеров и формы из-за изменения расстояния между атомами, ионами. 2. Пластическая деформация — необратимое скольжение, смещение отдельных частей твердого тела относительно друг друга; наблюдается обычно в металлах при относительном удлинении, превышающем 0,1%. 3. Разрушение—зарождение и распространение трещин и образование новых поверхностей. Результаты экспериментов, выполняемых на разрывной машине, представляют в виде графика в координатах относительное удлинение б — напряжение а, который называют диаграммой растяжения. На этих кривых различают характерные, важные для конструкторских расчетов точки: 1) предел пропорциональности пц. 2) предел упругости упр. 3) предел текучести т 4) временное сопротивление в. 5) относительное удлинение после разрыва 5, 10. Модуль упругости характеризует сопротивление материала упругой деформации и отражает силу межатомных. Модуль упругости является структурно-устойчивым, фундаментальным параметром. Так, для нелегированной стали E200 Гпа. Значение модуля упругости для разных материалов находится в пределах 0,001 ... 1000 ГПа. Осевое растяжение образца неизбежно сопровождается его поперечным сжатием, и простой расчет показывает, что в пределе для несжимаемого поперечная деформация составляет 0,5 от продольной. Поскольку чаще всего при деформации объем все же изменяется, это отношение, называемое коэффициентом Пуассона. / ( d / d )( l / l ); Е / , 0 0,5 поп пр поп Для большинства металлов и полупроводников его значение составляет 0,25 ... 0,35; для керамических материалов 0,1; для резины 0,5. К числу механических свойств, которые нельзя даже однозначно определить, относится твердость. Твердость —это сопротивление пластической деформации при статических нагрузках — статическая твердость на вдавливание; твердость при динамических нагрузках — динамическая твердость; это и сопротивление царапанью и истиранию абразивом. Виды испытаний на твердость: Бринеллю—НВ, по Роквеллу—HR, по Виккерсу—HV. 2. Основные характеристики сенсоров. Передаточная функция сенсора. Чувствительность сенсора. Может потребоваться несколько этапов преобразований, прежде чем входной сигнал, поступающий на датчик, превратится в выходной электрический сигнал. Характеристики сенсоров: 1. Передаточная функция - идеальное выведенное соотношение между входным и выходным сигналом. Ее можно выразить в виде таблицы, графика, математического выражения. Передаточная функция устанавливает взаимосвязь между выходным электрическим сигналов датчика S и внешним воздействием s: S=f(s). 2. Диапазон измеряемых значений. Динамический диапазон внешних воздействий, который датчик может воспринять. Эта величина показывает максимально возможное значение входного сигнала, которое датчик может преобразовывать в электрический сигнал, не выходя за пределы допустимых погрешностей. 3. Диапазон выходных значений – алгебраическая разность между электрическими выходными сигналами, измеренными при максимальном и минимальном внешнем воздействии. 4. Точность. Когда говорят о точности сенсора, чаще всего подразумевает его неточность или погрешность измерений. Под погрешностью измерений, как правило, понимают величину максимального расхождения между показаниями реального и идеального датчиков. 5. Калибровка. Если производственные допуски на датчик и допуски на интерфейс (схемы преобразования сигналов) превышают требуемую точность системы, всегда необходимо проводить калибровку. 6. Ошибка калибровки – это погрешность, допущенная производителем при проведении калибровки датчиков на заводе. 7. Гистерезис – это разность значений выходного сигнала для одного и того же входного сигнала, полученных при его возрастании и убывании. 8. Нелинейность – определяется для датчиков, передаточную функцию которых возможно аппроксимировать прямой линией. Под нелинейностью понимается максимальное отклонение L реальной передаточной функцией от аппроксимирующей прямой линии. 9. Насыщение. Каждый датчик имеет свои пределы рабочих характеристик. Даже если он считается линейным, при определенном уровне внешнего воздействия его выходной сигнал перестает отвечать приведенной линейной зависимости. 10. Воспроизводимость – это способность датчика при соблюдении одинаковых условий выдавать идентичные результаты. 11. Мертвая зона – это нечувствительность датчика в определенном диапазоне входных сигналов. В пределах этой зоны выходной сигнал остается почти постоянным. 12. Разрешающая способность – характеризует минимальное изменение измеряемой величины, которое может почувствовать сенсор. 13. Выходной импеданс – является характеристикой, указывающей насколько легко сенсор согласовывается с электронной схемой. 14. Сигнал возбуждения – это электрический сигнал, необходимый активному датчику для работы. Сигнал возбуждения описывается интервалом напряжений или тока. Для каждого датчика можно вывести идеальное и теоретическое соотношение, ввязывающее сигналы на его входе и выходе. Если была бы возможность идеально спроектировать сенсор, изготовить его из идеальных материалов и идеальными инструментами, при этом все работы должны выполняться идеальными работниками, то сигнал на выходе такого сенсора всегда бы соответствовал реальному значению внешнего воздействия. Выведенное идеальное соотношение между входным и выходным сигналом можно выразить в виде таблицы, графика, математического выражения. Это идеальное выражение часто называется передаточной функцией. Передаточная функция устанавливает взаимосвязь между выходным электрическим сигналов датчика S и внешним воздействием s: S=f(s). Эта функция может быть как линейной и нелинейной (логарифмической, экспоненциальной или степенной). Во многих случаях передаточная функция является одномерной. Одномерную функцию можно представить в виде выражения: 𝑆 = 𝑎 + 𝑏𝑠, где 𝑎 – постоянная составляющая, 𝑏 - наклон прямой, который часто называют чувствительностью сенсора. В зависимости от свойств сенсора это может быть амплитуда, частота или фаза. Логарифмическая передаточная функция имеет вид: 𝑆 = 𝑎 + 𝑏𝑙𝑛𝑠; Экспоненциальная – 𝑆 = 𝑎 + 𝑒 𝑘𝑠 ; Степенная – 𝑆 = 𝑎0 + 𝑎1 𝑠 𝑘 , где k – постоянное число. В случаях, когда на выходной сигнал датчика оказывают влияние несколько внешних воздействий, его передаточная функция становится многомерной. Примером сенсора с двумерной передаточной функцией является инфракрасный датчик температуры. Его передаточная функция связывается 2 температуры (𝑇𝑏 – абсолютную температуру объекта измерения и 𝑇𝑠 - абсолютную температуру поверхности сенсорного элемента) с выходным напряжением V. 𝑉 = 𝐺(𝑇𝑏4 − 𝑇𝑠4 ), где 𝐺 - константа. Из выражения видно, что зависимость между температурой объекта и выходным напряжением (передаточная функция) является не только нелинейной (параболической 4-го порядка), но она также зависит от температуры поверхности чувствительного элемента. Для определения чувствительности такого датчика по отношению к температуре объекта, надо взять частную производную от выражения 𝑉 = 𝐺(𝑇𝑏4 − 𝑇𝑠4 ). 𝑑𝑉 𝑏= = 4𝐺𝑇𝑠3 𝑑𝑇𝑏 Чувствительность датчика показывает степень изменения выходной величины в зависимости от изменения входной. Передаточная функция – идеальное соотношение, связывающее сигналы на выходе и входе. Это линейный сенсор. S=f(s)=kS S=a+bs a - постоянная составляющая (значение выходного сигнала при нулевом входном воздействии). b – наклон прямой – чувствительность сенсора. Нелинейные: S=a+bLnS S=aeks S=a0+a1Sk 3. Основные типы объемной технологии (3D) микросистемной техники: LIGA – технология, волоконно-оптическая технология. корпускулярно-лучевая технологии. LIGA-технология Сущность процесса формирования объемных структур при этой технологии заключается в активном использовании рентгеновского излучения от синхротрона для получения глубоких с отвесными стенками топологических картин в полимерном материале (рентгенорезисте). Синх-ротронное излучение имеет сверхмалый угол расходимости пучка (0,006°), т.е. фактически формируется пучок параллельных лучей. Глубина проникновения излучения, источником которого являются высокоэнергетические электроны (Е >1 ГэВ), движущиеся с релятивистскими скоростями, достигает единиц миллиметров. После формирования в полимерном материале объемной структуры осуществляется операция электрохимического осаждения металла, например гальванического никеля, в образовавшуюся полость в полимере. Следующим этапом является удаление полимера с сохранением на поверхности субстрата объемного металла определенной топологии. Далее над металлической матрицей размещается штамповочная плита и через отверстие в ней вводится пластик. Металлический штамп удаляется для дальнейшего использования при получении других пресс-форм. Следующий этап характеризуется нанесением гальванического покрытия в ранее сформированную пластиковую форму, после чего пластик вытравливается, освобождая объемную металлическую структуру. Основными недостатками данной технологии является необходимость использования уникальных источников синхротронного излучения и нетрадиционность технологии, связанной с гальванопластикой на микроуровне. Волоконная технология. Суть стекловолоконной технологии заключается в спекании пучка стеклян-ных волокон (полых или сплошных), различающихся избирательностью к травлению по отношению к растворителю, вытягивании этого пучка до требуемого поперечного размера, разрезании вытянутой части пучка на куски и вытравливании затем из куска растворимых волокон. Укладка волокон в пучок осуществляется таким образом, что нерастворимые волокна образуют в сечении пучка структуру (топологию) изготавливаемой микроструктуры в некотором масштабе. Так как для изделий микромеханики характерно наличие отверстий и поверхностей различных конфигураций, требуется подбор материалов и геометрии волокон. Данные процессы сборки пучка и его вытягивания не являются тривиальными, но позволяют изготавливать детали с минимальными поперечными размерами отверстий до 0,2 мкм при высоте (глубине, длине) от 100 мкм до 1 см. Технология корпускулярно-лучевого формообразования В настоящее время существуют два направления корпускулярно-лучевого формообразования: локально-стимулированный рост (осаждение или полимеризация) и локально-стимулированное прецизионное травление, в основе которых лежит воздействие на среду или материал концентрированного потока энергии (световые, электронные, ионные пучки) управляемого во времени и пространстве. Традиционной технологией формирования объемного рисунка в стекле, полимерах, керамике является обработка объекта остросфокусированным лазерным пучком (лазерное микрофрезерование). Существует два основных направления получения объемных микрообъектов за счет лазерной стимуляции: • лазерное осаждение из газовой фазы (LCVD); • фотостимулированная полимеризация; Достоинства: возм-ть реализации в открытых не вакуумных системах, возможность работы не только с плоскими (планарными) объектами, но и с "заготовками" сложной формы, возможность обеспечения высокой степени автоматизации обработки, гибкость процесса и перестраиваемость в реальном масштабе времени; В качестве недостатков метода лазерного формообразования можно отметить: • невысокую производительность метода из-за индивидуального характера обработки; • остаточные явления в материале из-за "паразитного" воздействия лазерного излучения в зоне обработки и необходимости рассеяния значительной энергии в малых объемах; • относительно высокую сложность систем пространственного позиционирования пучка и объекта при необходимости иметь микронное пространственное разрешение и высокие скорости обработки; 4. Теплофизические свойства материалов (коэффициент теплопроводности, тепловое расширение, нагревостойкость, стойкость к термоударам). 1) способность отводить тепло выделяющееся при работе радиокомпонентов; 2) тепловое расширение; 3) устойчивость к воздействию повышенных температур; - конвекция; - излучение; - теплопроводность; Механизм теплопроводности тесно связан с обменом энергии между соприкасающимися телами. Теплопроводность имеет волновой характер. Вводится понятие фанона (квант теплоты). Теплопроводность которая остается закреплением частиц в положении равновесия называется фанонная. Электронная теплопроводность – вносит свой вклад в Ме и ПП. При высоких температурах возможен фанонный перенос. Наибольшее значение фанонная теплопроводность имеет для микроэлектроники. Она зависит от количества фанонов в единице объема. Фанонная теплопроводность характеризуется теплоемкостью (С[Дж/м3К]). Зависит от средней длины пробега электронов 𝑙пр ~1 ÷ 10 нм, скоростью распространения фанонов (~𝑣зв в веществе). 1 1 𝜆 = 3 с𝑙пр 𝑣зв ; 3 так как могут двигатся в 3 − х направления [Вт/мК]; 𝑄∆𝑙 𝜆 = 𝑡∆𝑇𝑠 (на практике); Коэффициент теплопроводности представляет собой тепловую мощность в Вт ∆𝑡 передаваемую через стенку площадью 1 м2 при grad температур ∆𝑙 = 1К/м. Тепловое расширение. Температурный коэффициент теплового расширения (ТКЛР) – характеризует тепловое расширение (обычно обозначается α); [К-1]; 𝑑𝑙 𝛼 = 𝑙𝑑𝑇; характеризуется углом наклона кривой в какой-то точке. Обычно определяется в интервале температур: плавленый кварц - 𝛼~0,5*10-6К-1; Для кремния - 𝛼~3-5*10-6К-1;материалы с сильной ковалентной связью имеют низкий ТКЛР (алмаз - 3-5*10-6К-1; полимеры - 3-7*10-5К-1; ); Нагревостойкость материала. Имеет смысл для веществ у которых рабочая температура < температуры плавления. Стойкость к термоударам. Способность материалов выдерживать резкие смены температур. Общепринятого сопротивления выражения нету. Она прямо пропорциональна 𝜆𝜎 𝜆, времени сопротивления деформации 𝜎в : 𝑅ту ~ Е𝛼в; Металлы имеют высокую стойкость к термоударам. 5. Точность сенсора. Характеристики сенсоров, определяющие погрешность контроля. Точность – очень важная характеристика любого сенсора. Когда говорят о точности сенсора, чаще всего подразумевает его неточность или погрешность измерений. Под погрешностью измерений, как правило, понимают величину максимального расхождения между показаниями реального и идеального сенсоров. Погрешность сенсора можно также представить в виде разности между значением, вычисленным по выходному сигналу сенсора, и реальным значением поданного выходного сигнала. Например, рассмотрим линейный сенсор перемещений. В идеальном случае его чувствительность равна b = 1мВ/мм, при смещении объекта на 1 мм напряжение на выходе изменится на 1мВ. Однако на практике при перемещении объекта на 10мм выходное напряжение изменилось на 10,5мВ, т.е. S = 10.5мВ. преобразовав это значение при помощи инверсной передаточной функции, получим, что при таком напряжении перемещение S объекта должно быть равным sx = b = 10.5мм, т.е. на 0,5мм больше действительного. Вот эти 0,5мм и являются погрешностью измерений. Следовательно, можно утверждать, что в пределах 10-мм диапазона абсолютная погрешность измерений данного сенсора составляет 0,5мм, а в относительных единицах равна 5%. Если при отсутствии случайных ошибок каждый раз при повторении этого эксперимента будет наблюдаться погрешность, равна 0,5мм, говорят что датчик в диапазоне 10мм имеет систематическую погрешность, равную 0,5мм. На точность сенсоров влияют такие характеристики как: гистерезис, мертвая зона, параметры калибровки, повторяемость датчиков от партии к партии и воспроизводимость погрешностей. Предельно допустимые погрешности обычно соответствуют самым худшим рабочим характеристикам сенсоров. На практике предельно допустимые пределы погрешностей устанавливаются не вокруг идеальной передаточной функции, а относительно калибровочной кривой. Допустимые пределы становятся меньше, если они не включают в себя погрешности, связанные с различиями сенсоров от партии к партии, а также когда они относятся только к специально откалиброванному сенсору. Все это повышает точность измерений. Однако значительно повышает стоимость, из-за чего во многих ситуациях эти методы не могут быть применимы. Погрешность сенсоров может быть представлена в следующих видах: 1. Непосредственно в единицах измеряемой величины; 2. В процентах от значения максимального входного сигнала; 3. В единицах выходного сигнала. В современных сенсорах точность часто характеризуется величиной статической ошибки измерений, учитывающей влияние как систематических, так и случайных погрешностей, и не зависящих от ошибок, допущенных при определении передаточных функций. 6. Процессы первичной обработки полупроводниковых материалов. Основным материалом для изготовления интегральных схем служит кремний - полупроводниковый м атериал серого цвета, один из наиболее распространенных в природе химических элементов. Свойства кремния приведены в таблице: Атомный вес 28,086 Ширина запрещенной зоны 1,115 +0,008 эВ Температура плавления 1417 ± 4 °С Коэффициент преломления 3,420 Теплопроводность 157 (Вт/см)/°С Твердость 7,0 (по шкале Моса) Удельная теплота плавления 100 Дж/г Удельная теплота сублимации (18±2)х103 Дж/г Валентность 4 Кремний, как материал микроэлектроники, на сегодняшний день является основным и в обозримом будущем не будет вытеснен по следующим причинам: • уникальное сочетание ширины запрещенной зоны и других электронных свойств; • стабильность и диэлектрические свойства окисла; • технологичность в различных физико -химических процессах; • большие природные запасы. Первым этапом в изготовлении кремниевой пластины является очистка сырого кремния от примесей. Обычно используется зонная плавка— метод перекристаллизации материалов посредством создания в образце небольшого расплавленного участка — зоны ее перемещения по вс ему образцу. В установках зонной очистки широко применяется индукционный нагрев материала токами высокой частоты. В процессе плавки либо образец, либо нагреватель перемещаются со скоростью 0,1 -10 мм/мин. Зонная очистка позволяет получить чистые мате риалы с содержанием примесей 10 - 7 —10 - 9 %. На втором этапе производится выращивание монокристалла кремния. Слиток выращивается на основе монокристалла — затравки, помещенной на торце держателя. Кристалл -затравка помещается в расплав кремния и медленно вращаясь перемещается вверх. Расплавление и последующее охлаждение расплава кремния стимулирует рост монокристалла в соответствии со структурой затравки кристалла. Диаметр цилиндрического слитка кремния, получаемый в процессе роста по методу Чохральского, достигает 120, 150, 200 мм. Длина слитков зависит от непрерывности подачи исходного материала в вакууме и может достигать метровой длины и более (рис. 2).