Загрузил

fortunalenina

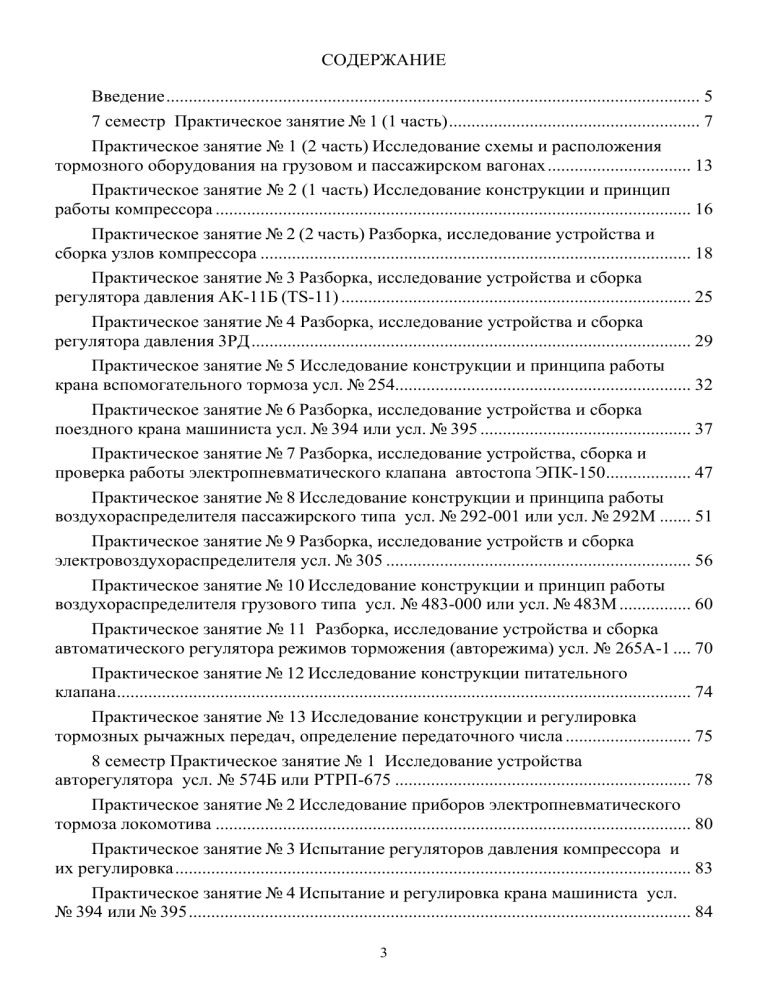

Методические указания: Автоматические тормоза подвижного состава ЖД